Penjelasan Lengkap Proses Pembuatan Ban di Pabrik – Sebagai masyarakat modern, kita tentu sudah sangat akrab dengan dunia otomotif dan alat transportasi darat. Bahkan, bisa dikatakan bahwa alat transportasi tersebut merupakan kebutuhan sehari-hari kita, meskipun sebagian masyarakat mungkin tidak begitu memperhatikannya. Mulai dari sepeda ontel, sepeda motor, mobil, truk, dan berbagai jenis alat transportasi lainnya, semuanya memiliki satu komponen kunci yang sama, yaitu ban. Ban adalah bagian yang langsung bersentuhan dengan jalan, dan oleh karena itu, ban harus memiliki karakteristik khusus agar dapat memberikan kenyamanan dan kinerja yang optimal.

Namun, pernahkah Anda berpikir tentang bagaimana sebenarnya proses pembuatan ban ini terjadi? Bagaimana bahan mentah seperti karet alam, karet sintetis, baja, bahan tekstil, dan bahan kimia diubah menjadi ban yang kuat, lentur, dan mampu mengurangi getaran saat kendaraan melintas di jalan yang tak rata? Dalam artikel ini, Top Trust akan berbagi penjelasan tentang proses lengkap pembuatan ban yang ada di pabrik. Proses yang akan dijabarkan berikut ini sifatnya umum. Artinya, terlepas itu adalah ban motor, ban mobil, ban truk, atau ban alat berat, asalkan bentuk akhirnya adalah ban pneumatik, maka prosesnya secara garis besar sama.

Proses Pembuatan Ban

1. Pemilihan Bahan Mentah

Langkah pertama dalam pembuatan ban adalah pemilihan bahan mentah yang berkualitas. Ban sehari-hari yang kita gunakan terbuat dari campuran berbagai jenis bahan, termasuk karet alam, karet sintetis, baja, bahan tekstil, dan bahan kimia. Karet alam, misalnya, berasal dari getah pohon karet yang tumbuh di daerah tropis. Karet sintetis, di sisi lain, dibuat melalui proses kimia menggunakan polimer sintetis. Baja digunakan sebagai komponen struktural dalam ban, seperti steel belt, bead, dan casing pada ban radial. Sedangkan bahan tekstil seperti benang digunakan untuk carcass pada ban bias. Perbedaan ban radial dan ban bias dapat dibaca lebih lanjut pada artikel lainnya. Bahan kimia seperti polimer karet sintetis juga penting dalam membentuk karet ban. Semua bahan ini dipilih dengan cermat untuk memenuhi berbagai kebutuhan mekanis dan kinerja ban.

2. Pembuatan Lembaran Karet

Setelah bahan mentah dipilih, proses selanjutnya adalah pembuatan lembaran karet. Proses ini menggunakan mesin Banbury Mixer, yang terdiri dari beberapa roll berputar dengan kecepatan yang sama. Bahan karet yang telah diolah, termasuk polimer karet sintetis, filler, dan plastikizer, ditarik dan dibentuk menjadi lembaran tipis di antara dua roll. Lembaran karet ini kemudian ditekan dengan tekanan dan panas tinggi untuk membentuk lembaran karet yang kokoh. Lembaran ini kemudian dipotong sesuai ukuran yang diinginkan dan digunakan dalam pembuatan ban.

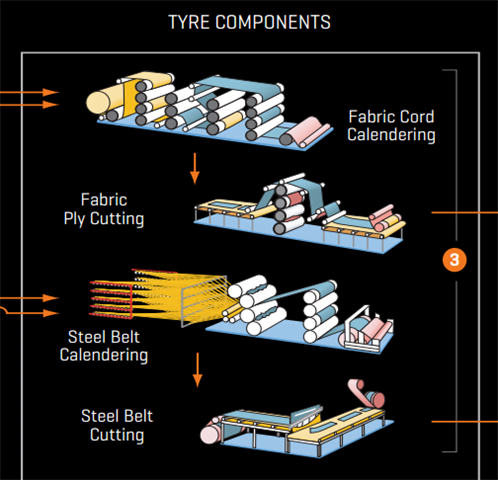

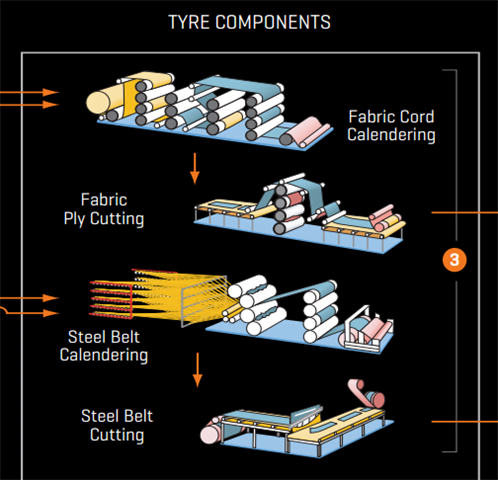

3. Cord Manufacturing

Selanjutnya, ada proses Cord Manufacturing, di mana kawat baja atau benang disisipkan dalam lapisan karet. Proses ini penting untuk memperkuat ban. Bahan karet dilekatkan pada kawat atau benang dengan menggunakan proses calendering, di mana karet ditekan dan bergabung dengan kawat. Calender adalah mesin berat dengan beberapa rol baja berlapis krom yang berputar berlawanan arah. Lembaran berlapis kawat atau benang-karet terus menerus melewati beberapa rol lain untuk memastikan ikatan yang kuat antara karet dan baja atau benang.

Kemudian, komponen bead ban dibuat. Bead ban adalah bagian yang mengunci ban pada velg. Ini meliputi lingkaran (loop) kawat baja, apex atau bead filler; chafer, yang melindungi komponen kawat; chipper, yang melindungi sidewall bawah; dan flipper, yang membantu menahan bead di tempatnya.

4. Proses Pembentukan Ban

Proses selanjutnya adalah pembentukan ban, di mana semua komponen yang telah dibuat dipasang pada mesin yang menjamin kualitas dan efisiensi. Ban disusun di atas drum datar dalam dua tahap. Tahap awal melibatkan pemasangan inner liner di sekitar drum, kemudian melilitkan lapisan badan (body ply) pertama di atasnya, diikuti oleh body ply kedua. Selanjutnya, cincin bead ditempatkan, dan drum diisi dengan udara melalui bladder dari kedua ujung drum, sehingga memaksa body ply menutupi bead. Terakhir, bagian samping ditekan ke kedua sisi.

Pada tahap berikutnya, mesin yang berbeda digunakan untuk menerapkan steel belt (radial), breaker (bias), dan tread atau pola tapak ban di atas lapisan yang telah dibuat dalam langkah sebelumnya. Ini adalah tahap di mana ban masih disebut sebagai Green Tire karena belum memiliki pola tapak dan perlu pengolahan lebih lanjut.

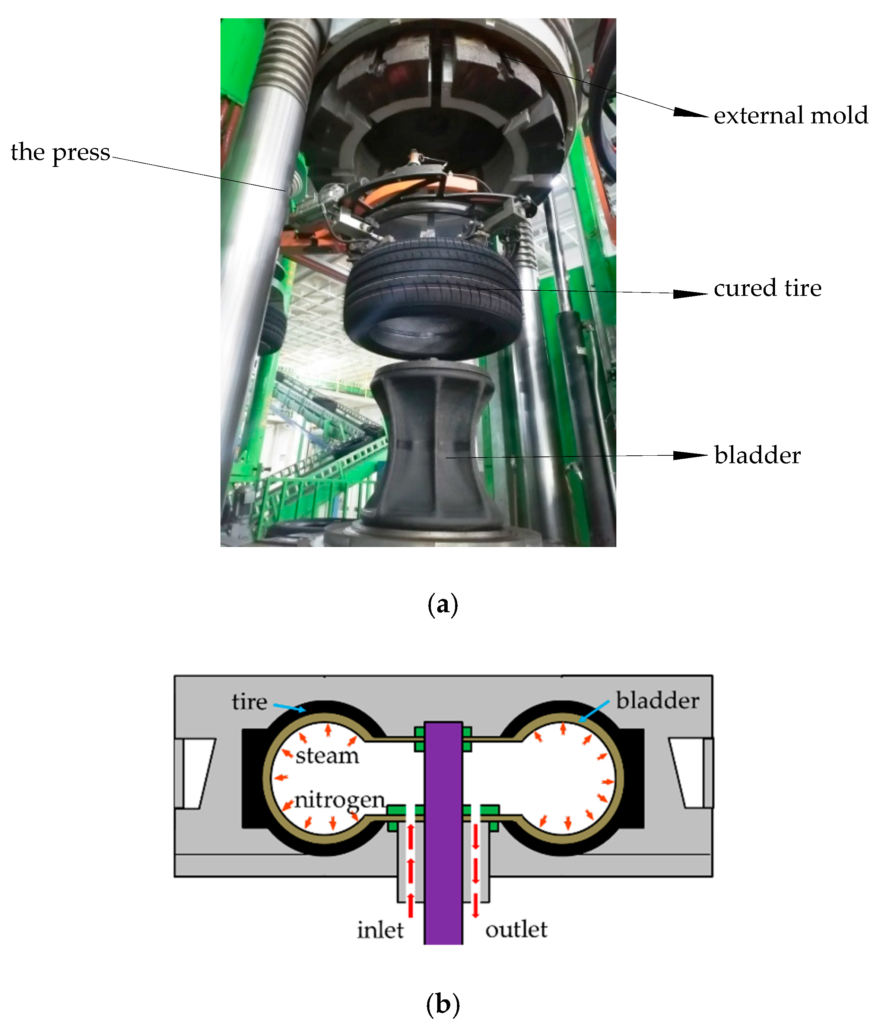

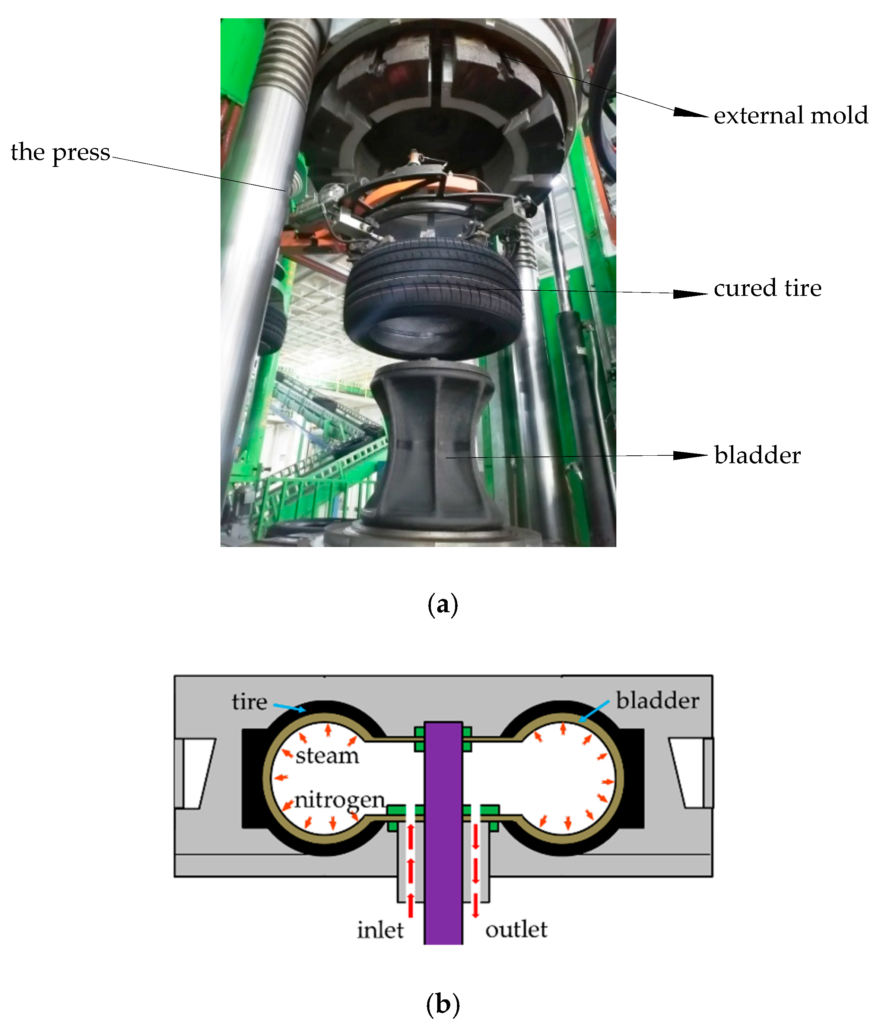

5. Proses Curing atau Vulkanisasi

Curing ban adalah langkah dalam proses pembuatan ban di mana ban yang telah diformulasikan (disebut juga sebagai green tire) dicetak dan diproses dengan suhu tinggi serta tekanan yang tinggi untuk mengokohkan dan memperkuat struktur ban. Proses curing ini dilakukan menggunakan mesin curing press yang menerapkan tekanan tinggi pada ban sambil menggunakan panas untuk mempercepat ikatan molekul karet.

Perlu dicatat bahwa istilah curing dan vulkanisasi sering digunakan secara bergantian untuk merujuk pada proses pembuatan ban dengan menggunakan suhu tinggi dan tekanan tinggi. Namun, secara teknis, vulkanisasi lebih khusus mengacu pada proses pembuatan ban yang melibatkan suhu tinggi dan tekanan tinggi dengan menggunakan cetakan yang sudah memiliki bentuk sesuai dengan desain ban yang diinginkan. Sementara itu, istilah curing lebih umum digunakan untuk merujuk pada proses pembuatan ban dengan suhu tinggi dan tekanan tinggi secara umum, tanpa terikat pada proses cetakan yang spesifik.

6. Proses Quality Control

Langkah terakhir dalam pembuatan ban adalah quality control, di mana ban diperiksa untuk memastikan kualitas sebelum akhirnya dipasarkan.

Demikianlah gambaran lengkap tentang proses pembuatan ban dari awal hingga siap digunakan.